з 9:00 до 18:00 (Сб - Нд)

Як вибрати плазморіз: секрети вдалої покупки

- Принцип роботи плазмового різання;

- Ключові параметри при виборі плазморіза;

- Система охолодження;

- Якість і стабільність дуги;

- Управління та функціональність;

- Витратні матеріали та обслуговування;

- Захист і безпека;

- Висновок;

- Додаткові поради;

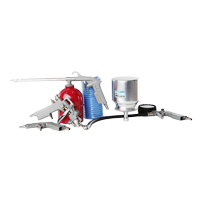

Плазморіз — це інструмент для високоточного та швидкого різання металів за допомогою плазмової дуги. Він широко використовується як у професійній сфері, так і в побутових умовах завдяки своїй ефективності та універсальності.

Плазмове різання дозволяє працювати з різними видами металу — від тонкого листа до масивних заготовок. Ключовими перевагами є висока швидкість, чистота різу та мінімальний тепловий вплив на матеріал.

Перед покупкою важливо визначити, для яких завдань використовуватиметься обладнання: домашня майстерня, гараж, дрібносерійне виробництво чи постійна експлуатація на підприємстві. Від цього залежить вибір потужності, типу апарата та додаткових функцій.

Принцип роботи плазмового різання

Плазмове різання — це метод термічної обробки, при якому метал розрізається за допомогою струменя іонізованого газу, що називається плазмою. Плазма створюється в результаті подачі стисненого повітря (або іншого газу) через електричну дугу, яка виникає між електродом і поверхнею металу.

Під дією високої температури — до 25 000 °C — метал у зоні впливу швидко плавиться і видувається струменем газу із зони різу. У результаті виходить рівний і акуратний зріз із мінімальною деформацією заготовки.

Головна відмінність плазмового різання від інших методів (наприклад, газового) — можливість працювати з широким спектром струмопровідних матеріалів, включаючи сталь, алюміній, мідь, латунь і нержавійку, при цьому з меншим тепловим впливом на деталь.

Такий спосіб різання підходить як для прямолінійних, так і для фігурних розрізів, а також може використовуватись у системах з числовим програмним керуванням (ЧПК).

Ключові параметри при виборі плазморіза

Під час вибору плазморіза важливо враховувати низку технічних характеристик, які безпосередньо впливають на ефективність, якість і зручність роботи. Нижче подано ключові параметри, на які слід звернути увагу.

- Максимальна товщина різу: чим вищий цей показник, тим товстіші заготовки можна розрізати. Звертайте увагу на різницю між максимальною та рекомендованою товщиною — остання визначає стабільну та якісну роботу без перевантажень.

- Потужність і сила струму: від цих параметрів залежать глибина й швидкість різу. Для побутового використання зазвичай достатньо струму до 40–50 А, для професійного — може знадобитися 60 А і більше.

- Тип апарата: інверторні моделі легші та економічніші, підходять для портативного використання. Трансформаторні — надійніші, але важчі й споживають більше енергії.

- Живлення: пристрої можуть працювати від однофазної (220 В) або трифазної (380 В) мережі. Для домашнього використання найчастіше обирають однофазні моделі.

- Система охолодження: буває повітряною або рідинною. Повітряне охолодження достатнє для епізодичної роботи, рідинне — для тривалого й інтенсивного використання.

- Якість дуги: стабільна дуга забезпечує чистий і рівний зріз, зменшує знос витратних матеріалів і підвищує точність роботи.

- Функціональність: наявність дисплея, плавного регулювання струму, режимів різання та можливості підключення до ЧПК розширює можливості апарата й полегшує налаштування.

Система охолодження

Система охолодження відіграє важливу роль у роботі плазморіза, особливо під час тривалого використання або високих навантажень. Від її ефективності залежить строк служби апарата, стабільність роботи та безпека оператора.

Існує два основні типи охолодження:

1. Повітряне охолодження — використовується в більшості побутових і напівпрофесійних моделей. Повітря охолоджує внутрішні компоненти пристрою та пальник. Це просте й доступне рішення, що підходить для періодичної роботи та невеликих обсягів різання.

2. Рідинне охолодження — застосовується в професійних і промислових апаратах. Така система ефективніше відводить тепло, дає змогу працювати тривалий час без перегріву та використовується під час різання товстих матеріалів. Проте вона складніша за конструкцією й потребує регулярного обслуговування.

Під час вибору плазморіза важливо враховувати передбачувану інтенсивність роботи. Для рідкісного застосування підійде повітряне охолодження, а для тривалих сеансів і великих обсягів — рідинне.

Якість і стабільність дуги

Якість і стабільність дуги — один із ключових факторів, що впливають на точність, чистоту та безпеку різання. Стабільна дуга забезпечує рівномірний нагрів металу і дозволяє отримувати акуратний зріз із мінімальною кількістю окалини та деформацій.

Якщо дуга нестабільна або переривається, це може призвести до нерівномірної глибини різу, утворення заусенців, а також прискореного зносу витратних матеріалів. Крім того, нестабільна робота збільшує навантаження на апарат і знижує його ресурс.

Сучасні інверторні моделі зазвичай оснащені системами автоматичної стабілізації дуги, що особливо важливо при роботі з різною товщиною металу або в умовах нестабільної напруги в мережі.

Під час вибору апарата зверніть увагу на наявність функцій підтримки постійного струму та м’якого підпалу дуги — вони значно спрощують процес різання і підвищують його якість.

Керування та функціональність

Зручність керування — важливий аспект під час вибору плазморіза, особливо якщо ви плануєте регулярно працювати з різними типами металів і товщиною заготовок. Інтуїтивно зрозуміла панель керування дозволяє швидко налаштувати апарат під конкретне завдання і уникнути помилок у роботі.

Багато сучасних моделей оснащені цифровими дисплеями, на яких відображаються поточні параметри — сила струму, напруга, режими роботи. Це підвищує точність налаштування та контроль над процесом.

Регулятори потужності, плавне налаштування струму та можливість вибору режиму різання (ручний, автоматичний, ЧПК) роблять роботу більш гнучкою та комфортною. Особливо це важливо під час різання різних матеріалів і складних контурів.

Для виробничих завдань корисною є підтримка інтерфейсу підключення до систем ЧПК, що дозволяє інтегрувати плазморіз в автоматизовану лінію й використовувати його у складі верстатів.

Також варто звернути увагу на наявність функцій самодіагностики, індикації помилок і систем захисту — вони спрощують обслуговування та підвищують надійність апарата.

Витратні матеріали та обслуговування

Регулярне обслуговування і заміна витратних матеріалів — невід'ємна частина експлуатації будь-якого плазморіза. Від доступності та якості цих елементів залежить стабільність роботи апарата, якість різу та загальні витрати на використання обладнання.

- Сопла та електроди: це основні витратники, які зношуються під час кожного різання. Їх потрібно замінювати у разі погіршення якості різу або за наявності видимого зносу.

- Захисні ковпачки та екрани: захищають елементи пальника від перегріву й пошкоджень. Також підлягають періодичній заміні.

- Фільтри та осушувачі повітря: особливо важливі при роботі з компресором. Чисте й сухе повітря подовжує термін служби апарата та запобігає збоям.

- Шланги та кабелі: з часом можуть втрачати герметичність або пошкоджуватися. Рекомендується регулярно перевіряти їхній стан.

Також необхідно виконувати періодичне очищення пальника та внутрішніх компонентів від пилу й металевої стружки. Це подовжує термін служби апарата та запобігає перегріву.

Перед купівлею варто переконатися, що витратні матеріали доступні у продажу, легко замінюються та мають зрозуміле маркування. Це заощадить час і спростить обслуговування в майбутньому.

Захист і безпека

Безпека під час роботи з плазморізом — один із найважливіших факторів, особливо за умов інтенсивної експлуатації. Сучасні апарати оснащуються різними системами захисту, які запобігають аварійним ситуаціям і подовжують термін служби обладнання.

- Захист від перегріву: автоматично вимикає апарат при досягненні критичної температури, запобігаючи пошкодженню внутрішніх компонентів.

- Захист від перенапруги та просідання напруги: стабілізує роботу пристрою за нестабільної електромережі, знижуючи ризик виходу з ладу.

- Захист від короткого замикання: важливий у разі можливих збоїв у ланцюзі або неправильного підключення.

- Автоматична самодіагностика: дає змогу оперативно виявити несправності й попередити користувача про виниклі проблеми.

Також слід пам’ятати про дотримання правил індивідуального захисту: під час роботи з плазморізом необхідно використовувати маску або щиток, рукавиці, захисний одяг і взуття. Роботу слід виконувати в добре провітрюваному приміщенні, подалі від легкозаймистих матеріалів.

Безпека — це не лише функції апарата, а й ваша особиста відповідальність. Правильна експлуатація та уважність — запорука довгої й безпечної роботи обладнання.

Умови експлуатації

Умови експлуатації плазморіза безпосередньо впливають на його продуктивність, ресурс і безпеку роботи. Перед покупкою важливо враховувати, де й як ви плануєте використовувати обладнання.

Температура і вологість: більшість апаратів розраховано на роботу за помірної температури та в сухому повітрі. За підвищеної вологості зростає ризик утворення конденсату всередині пристрою та на елементах пальника, що може призвести до короткого замикання або нестабільної дуги.

Запиленість і забруднення: у приміщеннях із великою кількістю металевого пилу, стружки або аерозолів необхідно регулярно очищати корпус та вентиляційні отвори. Наявність вбудованих фільтрів — важлива перевага.

Якість стисненого повітря: плазморізи потребують стабільної подачі чистого й сухого повітря від компресора. Забруднене повітря з домішками вологи чи оливи знижує строк служби сопел, електродів та інших витратних матеріалів. Рекомендується використовувати фільтри-осушувачі і перевіряти тиск повітря перед початком роботи.

Електроживлення: стабільна мережа необхідна для якісного різання. За перепадів напруги бажано мати вбудований стабілізатор або зовнішнє ДБЖ (джерело безперебійного живлення).

Також не варто експлуатувати апарат просто неба під дощем або снігом без додаткового захисту — волога може пошкодити електроніку та викликати корозію.

Додаткові поради

- Перевірте комплектацію: переконайтеся, що до комплекту входять усі необхідні кабелі, пальник потрібної довжини та інструкції з експлуатації.

- Зверніть увагу на довжину шлангів і проводів: для зручності роботи обирайте моделі з достатньою довжиною підключення, щоб не обмежувати себе у русі.

- Перед першим запуском: уважно ознайомтеся з інструкцією, перевірте якість підключення стисненого повітря та електроживлення.

- Регулярно перевіряйте стан витратних матеріалів: своєчасна заміна сопел і електродів подовжить термін служби апарата та покращить якість різу.

- Використовуйте якісний компресор і фільтри: чисте і сухе повітря – запорука стабільної роботи і довговічності обладнання.

- Зберігайте апарат у сухому та чистому місці: це захистить його від пилу, вологи та механічних пошкоджень.

- При тривалій роботі робіть перерви: це допоможе уникнути перегріву і підвищить безпеку експлуатації.