с 9:00 до 18:00 (Сб - Вс)

Как выбрать плазморез: секреты удачной покупки

- Принцип работы плазменной резки;

- Ключевые параметры при выборе плазмореза;

- Система охлаждения;

- Качество и стабильность дуги;

- Управление и функциональность;

- Расходные материалы и обслуживание;

- Защита и безопасность;

- Висновок;

- Дополнительные советы;

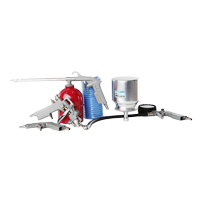

Плазморез — это инструмент для высокоточной и быстрой резки металлов с помощью плазменной дуги. Он широко используется как в профессиональной сфере, так и в бытовых условиях благодаря своей эффективности и универсальности.

Плазменная резка позволяет работать с различными видами металла — от тонкого листа до массивных заготовок. Ключевыми преимуществами являются высокая скорость, чистота реза и минимальное тепловое воздействие на материал.

Перед покупкой важно определить, для каких задач будет использоваться оборудование: домашняя мастерская, гараж, мелкосерийное производство или постоянная эксплуатация на предприятии. От этого зависит выбор мощности, типа аппарата и дополнительных функций.

Принцип работы плазменной резки

Плазменная резка — это метод термической обработки, при котором металл разрезается с помощью струи ионизированного газа, называемого плазмой. Плазма создаётся в результате подачи сжатого воздуха (или другого газа) через электрическую дугу, возникающую между электродом и поверхностью металла.

Под действием высокой температуры — до 25 000 °C — металл в зоне воздействия быстро плавится и выдувается струёй газа из зоны реза. В результате получается ровный и аккуратный срез с минимальной деформацией заготовки.

Главное отличие плазменной резки от других методов (например, газовой) — возможность работать с широким спектром проводящих материалов, включая сталь, алюминий, медь, латунь и нержавейку, при этом с меньшим тепловым влиянием на деталь.

Такой способ резки подходит как для прямолинейных, так и для фигурных разрезов, а также может использоваться в системах с числовым программным управлением (ЧПУ).

Ключевые параметры при выборе плазмореза

При выборе плазмореза важно учитывать ряд технических характеристик, которые напрямую влияют на эффективность, качество и удобство работы. Ниже представлены ключевые параметры, на которые следует обратить внимание.

- Максимальная толщина реза: чем выше этот показатель, тем более толстые заготовки можно разрезать. Обратите внимание на разницу между максимальной и рекомендованной толщиной — последняя определяет стабильную и качественную работу без перегрузок.

- Мощность и сила тока: от этих параметров зависит глубина и скорость реза. Для бытового использования обычно достаточно тока до 40–50 А, для профессионального — может потребоваться 60 А и выше.

- Тип аппарата: инверторные модели легче и экономичнее, подходят для переносного использования. Трансформаторные — более надёжны, но тяжелее и потребляют больше энергии.

- Питание: устройства могут работать от однофазной (220 В) или трёхфазной (380 В) сети. Для домашнего применения чаще всего выбирают однофазные модели.

- Система охлаждения: бывает воздушной или жидкостной. Воздушное охлаждение достаточно для эпизодической работы, жидкостное — для длительной и интенсивной эксплуатации.

- Качество дуги: стабильная дуга обеспечивает чистый и ровный срез, снижает износ расходных материалов и повышает точность работы.

- Функциональность: наличие дисплея, плавной регулировки тока, режимов резки и возможности подключения к ЧПУ расширяет возможности аппарата и облегчает настройку.

Система охлаждения

Система охлаждения играет важную роль в работе плазмореза, особенно при длительном использовании или высоких нагрузках. От её эффективности зависит срок службы аппарата, стабильность работы и безопасность оператора.

Существует два основных типа охлаждения:

1. Воздушное охлаждение — используется в большинстве бытовых и полупрофессиональных моделей. Воздух охлаждает внутренние компоненты устройства и горелку. Это простое и доступное решение, подходящее для периодической работы и небольших объёмов резки.

2. Жидкостное охлаждение — применяется в профессиональных и промышленного класса аппаратах. Такая система более эффективно отводит тепло, позволяет работать продолжительное время без перегрева и используется при резке толстых материалов. Однако она сложнее по конструкции и требует регулярного обслуживания.

При выборе плазмореза важно учитывать предполагаемую интенсивность работы. Для редкого применения подойдёт воздушное охлаждение, а для длительных сеансов и больших объёмов — жидкостное.

Качество и стабильность дуги

Качество и стабильность дуги — один из ключевых факторов, влияющих на точность, чистоту и безопасность резки. Стабильная дуга обеспечивает равномерный нагрев металла и позволяет получать аккуратный срез с минимальным количеством окалины и деформаций.

Если дуга нестабильна или прерывается, это может привести к неравномерной глубине реза, образованию заусенцев, а также ускоренному износу расходных материалов. Кроме того, нестабильная работа увеличивает нагрузку на аппарат и снижает его ресурс.

Современные инверторные модели обычно оснащаются системами автоматической стабилизации дуги, что особенно важно при работе с различной толщиной металла или в условиях нестабильного напряжения в сети.

При выборе аппарата обратите внимание на наличие функций поддержания постоянного тока и мягкого поджига дуги — они значительно упрощают процесс резки и повышают её качество.

Управление и функциональность

Удобство управления — важный аспект при выборе плазмореза, особенно если вы планируете регулярно работать с разными типами металлов и толщиной заготовок. Интуитивно понятная панель управления позволяет быстро настроить аппарат под конкретную задачу и избежать ошибок в работе.

Многие современные модели оснащены цифровыми дисплеями, на которых отображаются текущие параметры — сила тока, напряжение, режимы работы. Это повышает точность настройки и контроля за процессом.

Регуляторы мощности, плавная настройка тока и возможность выбора режима резки (ручной, автоматический, ЧПУ) делают работу более гибкой и комфортной. Особенно это важно при резке различных материалов и сложных контуров.

Для производственных задач полезна поддержка интерфейса подключения к ЧПУ-системам, что позволяет интегрировать плазморез в автоматизированную линию и использовать его в составе станков.

Также стоит обратить внимание на наличие функций самодиагностики, индикации ошибок и систем защиты — они упрощают обслуживание и повышают надёжность аппарата.

Расходные материалы и обслуживание

Регулярное обслуживание и замена расходных материалов — неотъемлемая часть эксплуатации любого плазмореза. От доступности и качества этих элементов зависит стабильность работы аппарата, качество реза и общие затраты на использование оборудования.

- Сопла и электроды: это основные расходники, которые изнашиваются при каждой резке. Их замена должна производиться по мере ухудшения качества реза или при видимом износе.

- Защитные колпачки и экраны: защищают элементы горелки от перегрева и повреждений. Также подлежат периодической замене.

- Фильтры и осушители воздуха: особенно важны при работе с компрессором. Чистый и сухой воздух продлевает срок службы аппарата и предотвращает сбои.

- Шланги и кабели: со временем могут терять герметичность или повреждаться. Рекомендуется регулярно проверять их состояние.

Также необходимо выполнять периодическую очистку горелки и внутренних компонентов от пыли и металлической стружки. Это продлевает срок службы аппарата и предотвращает перегрев.

Перед покупкой стоит убедиться, что расходные материалы доступны в продаже, легко заменяются и имеют понятную маркировку. Это сэкономит время и упростит обслуживание в будущем.

Защита и безопасность

Безопасность при работе с плазморезом — один из важнейших факторов, особенно при интенсивной эксплуатации. Современные аппараты оснащаются различными системами защиты, которые предотвращают аварийные ситуации и продлевают срок службы оборудования.

- Защита от перегрева: автоматически отключает аппарат при достижении критической температуры, предотвращая повреждение внутренних компонентов.

- Защита от перенапряжения и падения напряжения: стабилизирует работу устройства при нестабильной электросети, снижая риск выхода из строя.

- Защита от короткого замыкания: важна при возможных сбоях в цепи или неправильном подключении.

- Автоматическая самодиагностика: позволяет оперативно выявить неисправности и предупредить пользователя о возникших проблемах.

Также следует помнить о соблюдении правил индивидуальной защиты: при работе с плазморезом необходимо использовать маску или щиток, перчатки, защитную одежду и обувь. Работа должна проводиться в хорошо проветриваемом помещении, вдали от легковоспламеняющихся материалов.

Безопасность — это не только функции аппарата, но и ваша личная ответственность. Правильная эксплуатация и внимательность — залог долгой и безопасной работы оборудования.

Условия эксплуатации

Условия эксплуатации плазмореза напрямую влияют на его производительность, ресурс и безопасность работы. Перед покупкой важно учитывать, где и как вы планируете использовать оборудование.

Температура и влажность: большинство аппаратов рассчитано на работу при умеренной температуре и сухом воздухе. При повышенной влажности возрастает риск образования конденсата внутри устройства и на элементах горелки, что может привести к короткому замыканию или неустойчивой дуге.

Запылённость и загрязнения: в помещении с большим количеством металлической пыли, стружки или аэрозолей необходимо регулярно очищать корпус и вентиляционные отверстия. Наличие встроенных фильтров — важное преимущество.

Качество сжатого воздуха: плазморезы требуют стабильной подачи чистого и сухого воздуха от компрессора. Загрязнённый воздух с примесями влаги или масла снижает срок службы сопел, электродов и других расходников. Рекомендуется использовать фильтры-осушители и проверять давление воздуха перед началом работы.

Электропитание: стабильная сеть необходима для качественной резки. При скачках напряжения желательно наличие встроенного стабилизатора или внешнего ИБП.

Также не стоит эксплуатировать аппарат под открытым небом в дождливую или снежную погоду без дополнительной защиты — влага может повредить электронику и вызвать коррозию.

Дополнительные советы

- Проверьте комплектацию: убедитесь, что в комплект входят все необходимые кабели, горелка нужной длины и инструкции по эксплуатации.

- Обратите внимание на длину шлангов и проводов: для удобства работы выбирайте модели с достаточной длиной подключения, чтобы не ограничивать себя в движении.

- Перед первым запуском: внимательно ознакомьтесь с инструкцией, проверьте качество подключения сжатого воздуха и электричества.

- Регулярно проверяйте состояние расходных материалов: своевременная замена сопел и электродов продлит срок службы аппарата и улучшит качество реза.

- Используйте качественный компрессор и фильтры: чистый и сухой воздух – залог стабильной работы и долговечности оборудования.

- Храните аппарат в сухом и чистом месте: это защитит его от пыли, влаги и механических повреждений.

- При длительной работе делайте перерывы: это поможет избежать перегрева и повысить безопасность эксплуатации.